什么是数字孪生?有哪些关键能力?

导读:谷歌“digital twin”有4.2亿链接,百度“数字孪生”或“数字双胞胎”也有600多万链接。这一简洁有力的概念已经超越其前辈“仿真与建模”,获得全球政产学研尤其是工业软件商的一致认可。那么什么是“数字孪生”?是谁第一个提出这一概念,堪称“数字孪生之父”?

1992年,著名的计算机和人工智能思想家,耶鲁大学David Gelernter教授出版Mirror Worlds一书,虽然没有明确提出数字孪生这一名词,但他描述了一个软件定义的虚拟现实世界,和数字孪生概念的内涵基本一致。David Gelernter教授在书中写道:

什么是镜像世界(mirror worlds)?它们是从计算机屏幕中看到的代表真实世界的软件模型,海量的信息通过巨大的软件通道源源不断地涌入模型,如此多的信息使得模型可以模拟现实世界每时每刻的运动。

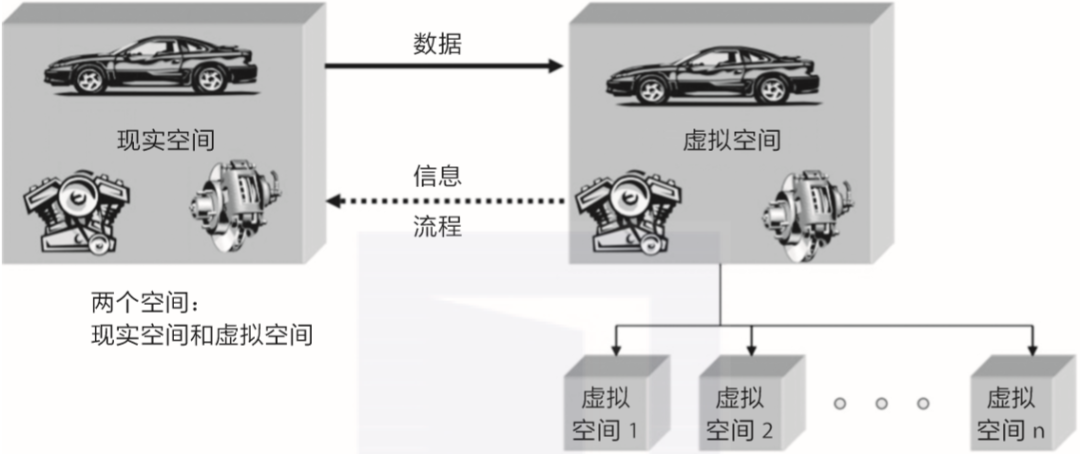

2002年12月3日,密歇根大学Michael Grieves教授在PLM中心启动会上,首次明确提出数字孪生这一概念,他称之为“PLM的一个理想化概念”(图1-17)。

▲图1-17 PLM的一个理想化概念

他认为通过物理设备的数据,可以在虚拟(信息)空间构建一个表征该物理设备的虚拟实体和子系统,并且这种联系不是单向和静态的,而是在整个产品的生命周期中都联系在一起。Michael Grieves博士论述数字孪生的书名为《Virtually Perfect》,已有中文版《智能制造之虚拟完美模型》。

2012年,在夏威夷举办的第53届美洲航空航天协会(AIAA)学术会议上,NASA的Glaessgen和美国空军的Stargel发表了一篇文章“The Digital Twin Paradigm for future NASA and U.S. Air Force Vehicles”,完整深入地论述了未来航空航天器数字孪生的理想模型。该文章对数字孪生进行了严格的学术定义:

数字孪生是飞行器或系统集成的多物理、多尺度的概率性仿真,它使用最好的可用物理模型、更新的传感器数据和历史飞行数据等来反映与该模型对应的飞行实体全生命周期的真实特性。

数字孪生这一理念创新虽然算不上什么革命性突破,但应该承认,其对制造业数字化的应用深化,凝聚方向性的共识,起到了重要的推动作用。

回到本文开篇的问题,谁堪称“数字孪生之父”?过去30年间,随着摩尔定律导致计算成本指数下降,数值计算方法不断发展,产品创新竞争加剧,建模和仿真越来越可靠,使用范围越来越广,工程师开始畅想一个数字全面替代物理的场景,催生了数字孪生概念的演进。总结起来,我们心目中的功劳簿如下:

David Gelernter(1992):第一个数字孪生想法的提出者(虽然1992年还显得有些科幻)。

Michael Greives(2002):第一个数字孪生的命名者。

Glaessgen和Stargel (2012):第一个数字孪生的严格学术定义者。

西门子工业软件:第一个数字孪生的倡导者和实践者。

美国国家科学基金会(National Science Foundation,NSF)的Helen Gill在2006年创造了信息物理系统(Cyber-Physical Systems,CPS)的概念,德国于2011年利用该概念提出了工业4.0(Industrie 4.0)。

西门子工业软件在2016年开始尝试利用数字孪生体来完善工业4.0应用,到2017年底,西门子工业软件正式发布了完整的数字孪生体应用模型,成为第一个数字孪生倡导者和实践者(图1-18)。

▲图1-18 西门子工业软件——数字孪生的倡导者和实践者

数字孪生技术是将带有三维数字模型的信息拓展到整个生命周期中的数字镜像技术,最终实现虚拟与物理世界同步和一致。它不是让虚拟世界做现在我们已经做到的事情,而是发现潜在问题、激发创新思维、不断追求优化进步—这才是数字孪生的目标所在。

数字孪生技术帮助企业在实际投入生产之前即能在虚拟环境中优化、仿真和测试,在生产过程中也可同步优化整个企业流程,最终实现高效的柔性生产,快速创新及上市,锻造企业持久竞争力。

数字孪生技术是制造企业迈向工业4.0战略目标的关键技术,通过掌握产品信息及其生命周期过程的数字思路将所有阶段(产品创意、设计、制造规划、生产和使用)衔接起来,并连接到可以理解这些信息并对其做出反应的生产智能设备。

数字孪生将各专业技术集成为一个数据模型,并将PLM(产品生命周期管理)、MOM(生产运营系统)和TIA(全集成自动化)集成在统一的数据平台下,也可以根据需要将供应商纳入平台,实现价值链数据的整合,业务领域包括“产品数字孪生”“生产数字孪生”和“运营数字孪生”。

在产品的设计阶段,利用数字孪生可以提高设计的准确性,并验证产品在真实环境中的性能。这个阶段的数字孪生的关键能力包含:

数字模型设计。使用CAD工具开发出满足技术规格的产品虚拟原型,精确记录产品的各种物理参数,以可视化的方式展示出来,并通过一系列验证手段来检验设计的精准程度。

模拟和仿真。通过一系列可重复、可变参数、可加速的仿真实验,来验证产品在不同外部环境下的性能和表现,在设计阶段就可验证产品的适应性。

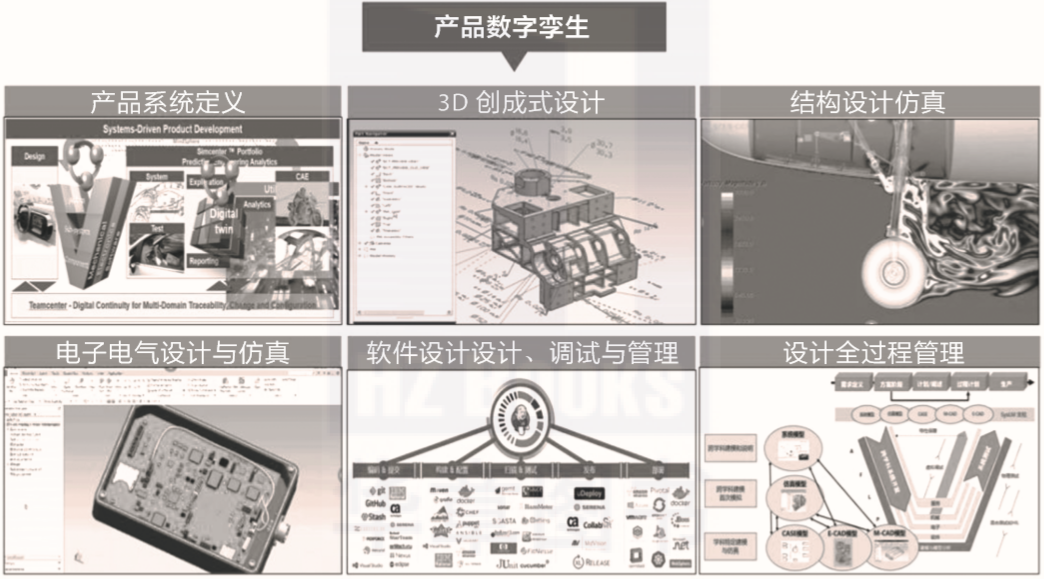

产品数字孪生。在需求驱动下,建立基于模型的系统工程产品研发模式,实现产品开发全过程闭环管理,从细化领域将包含如下几个方面,如图1-19所示。

▲图1-19 产品数字孪生

产品系统定义。包括产品需求定义、系统级架构建模与验证、功能设计、逻辑定义、可靠性、设计五性(包含可靠性、维修性、安全性、测试性及保障性)分析、失效模式和影响分析(Failure Mode and Effect Analysis,FMEA)等。

结构设计仿真。包括机械系统的设计和验证。具体包含机械结构模型建立、多专业学科仿真分析(涵盖机械系统的强度、应力、疲劳、振动、噪声、散热、运动、灰尘、湿度等方面的分析)、多学科联合仿真(包括流固耦合、热电耦合、磁热耦合以及磁热结构耦合等)以及半实物仿真等。

3D创成式设计。创成式设计(generative design)是一种参数化建模方式,在设计的过程中,当设计师输入产品参数之后,算法将自动进行调整和判断,直到获得最优化的设计。创成式设计可以帮助设计师优化零件强度重量比,以模仿自然结构发展的方式,创造出最强大的结构,同时最大限度地减少材料的使用。

电子电气设计与仿真。包括电子电气系统的架构设计和验证、电气连接设计和验证、电缆和线束设计和验证等。相关仿真包括电子电气系统的信号完整性、传输损耗、电磁干扰、耐久性、PCB散热等方面的分析。

软件设计、调试与管理。包括软件系统的设计、编码、管理、测试等,同时支撑软件系统全过程的管理与bug闭环管理。

设计全过程管理。系统设计全过程的管理和协同,包括设计数据和流程、设计仿真和过程、各种MCAD/ECAD/软件设计工具和仿真工具的整合应用与管理。

本文摘编自《复杂装备系统数字孪生:赋能基于模型的正向研发和协同创新》

作者:方志刚,西门子工业软件大中华区副总裁兼CTO

来源:大数据DT

转载请注明来源:什么是数字孪生?有哪些关键能力?

噢!评论已关闭。